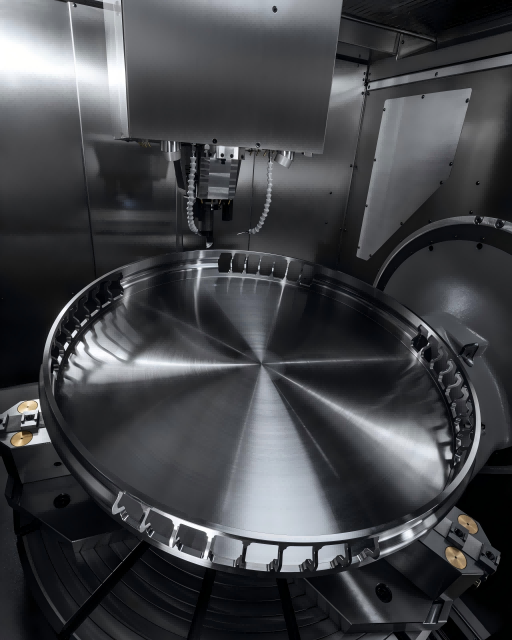

مادة الفولاذ المقاوم للصدأ صلبة نسبيًا، فكيف يُمكن إجراء عمليات التصنيع باستخدام الحاسب الآلي؟ يُعدّ تصنيع أجزاء الفولاذ المقاوم للصدأ باستخدام الحاسب الآلي عملية تصنيع شائعة، وفيما يلي تحليلها:

خصائص المعالجة

• قوة وصلابة عالية: تتميز مادة الفولاذ المقاوم للصدأ بقوة وصلابة عالية، وتتطلب المعالجة قوة قطع وقوة أكبر، كما أن تآكل الأداة أكبر أيضًا.

• الصلابة واللزوجة: صلابة الفولاذ المقاوم للصدأ جيدة، ومن السهل إنتاج تراكم الرقائق عند القطع، مما يؤثر على جودة سطح المعالجة، كما أن لها لزوجة معينة، مما يسهل أن تتسبب في التفاف الرقائق حول الأداة.

• الموصلية الحرارية الضعيفة: الموصلية الحرارية منخفضة، والحرارة الناتجة أثناء المعالجة ليس من السهل تبديدها، مما يؤدي بسهولة إلى زيادة تآكل الأداة وتشوه الأجزاء.

تكنولوجيا المعالجة

• اختيار الأداة: يجب اختيار مواد الأداة ذات الصلابة العالية ومقاومة التآكل الجيدة ومقاومة الحرارة القوية، مثل أدوات كربيد الأسمنت والأدوات المطلية وما إلى ذلك. بالنسبة للأجزاء ذات الأشكال المعقدة، يمكن استخدام قاطع الطحن الطرفي الكروي للتصنيع.

• معايير القطع: تُحسّن معايير القطع المعقولة كفاءة وجودة التشغيل. نظرًا للتصلب الشديد لمواد الفولاذ المقاوم للصدأ، يجب ألا يكون عمق القطع كبيرًا جدًا، وعادةً ما يتراوح بين 0.5 و2 مم. كما يجب أن تكون كمية التغذية معتدلة لتجنب زيادة كمية التغذية التي قد تؤدي إلى زيادة تآكل الأداة وانخفاض جودة سطح القطع. عادةً ما تكون سرعة القطع أقل من سرعة الفولاذ الكربوني العادي لتقليل تآكل الأداة.

• تزييت التبريد: عند معالجة أجزاء الفولاذ المقاوم للصدأ، يلزم استخدام كمية كبيرة من سائل القطع لتزييت التبريد، مما يُقلل من درجة حرارة القطع، ويقلل من تآكل الأدوات، ويُحسّن جودة السطح المُشَغَّل. يُمكن اختيار سائل قطع ذي خصائص تبريد وتزييت جيدة، مثل المستحلب، وسائل القطع الاصطناعي، إلخ.

أساسيات البرمجة

تخطيط مسار الأداة: وفقًا لشكل القطعة ومتطلبات المعالجة، يُحسّن التخطيط المعقول لمسار الأداة من كفاءة المعالجة، مما يُقلل من وقت الفراغ وتكرار تبديل الأداة. بالنسبة للقطع ذات الأشكال المعقدة، يُمكن استخدام تقنية معالجة الربط متعدد المحاور لتحسين دقة المعالجة وجودة السطح.

• إعداد التعويض: نظرًا للتشوه الكبير الناتج عن معالجة مواد الفولاذ المقاوم للصدأ، يلزم ضبط تعويض نصف قطر الأداة وتعويض الطول المناسبين أثناء البرمجة لضمان دقة أبعاد الأجزاء.

ضبط الجودة

• التحكم في دقة الأبعاد: أثناء عملية التصنيع، يجب قياس أبعاد الأجزاء بانتظام، ويجب تعديل معلمات المعالجة وتعويض الأداة في الوقت المناسب لضمان أن دقة أبعاد الأجزاء تلبي المتطلبات.

• مراقبة جودة السطح: من خلال الاختيار المعقول للأدوات ومعلمات القطع وسوائل القطع، فضلاً عن تحسين مسارات الأدوات والتدابير الأخرى، يتم تحسين جودة سطح الأجزاء وتقليل خشونة السطح وتكوين النتوءات.

• تخفيف الإجهاد: قد يتبقى إجهاد متبقٍ بعد معالجة أجزاء الفولاذ المقاوم للصدأ، مما يؤدي إلى تشوهها أو عدم استقرار أبعادها. يمكن التخلص من هذا الإجهاد المتبقي بالمعالجة الحرارية، والتقادم الاهتزازي، وغيرها من الطرق.

وقت النشر: ١٣ ديسمبر ٢٠٢٤