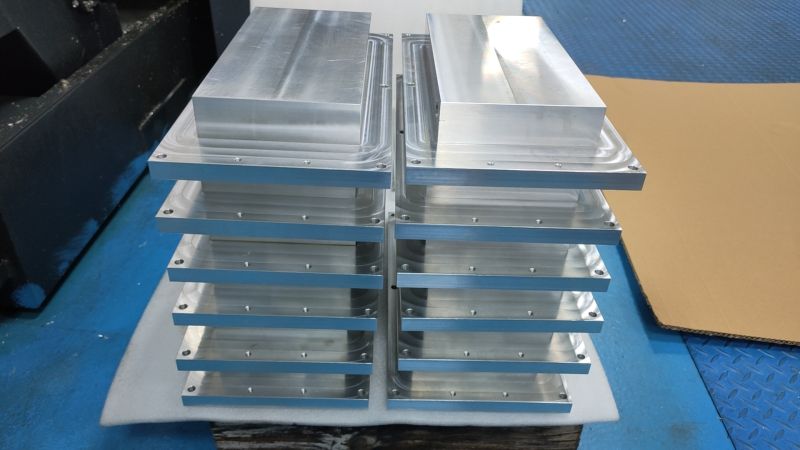

لقد صنعنا مؤخرًا دفعة صغيرة منأجزاء مخصصة مصنوعة باستخدام الحاسب الآليفي عملية معالجة الدفعات، كيف نضمن دقة الدفعة بأكملها من الأجزاء؟ في التصنيع الشامل لأجزاء CNC، لضمان الكفاءة والدقة يمكن أن نبدأ من الجوانب التالية.

من أجل الكفاءة، فإن الأول هو البرمجة الصحيحة.

يتم تحسين مسار الأداة أثناء البرمجة لتقليل مسافة الفراغ وإجراءات القطع غير الضرورية، بحيث يمكن معالجة الأداة بأسرع وأقصر طريقة. على سبيل المثال، عند طحن الأسطح، يمكن لاستراتيجيات الطحن الفعالة، مثل الطحن ثنائي الاتجاه، تقليل وقت حركة الأداة خارج منطقة المعالجة. ثانيًا، اختيار الأدوات. وفقًا لمادة القطعة ومتطلبات التشغيل، حدد مادة الأداة ونوعها المناسبين. على سبيل المثال، عند معالجة أجزاء سبائك الألومنيوم، يمكن أن يؤدي استخدام أدوات الفولاذ عالي السرعة إلى تحسين سرعة القطع، وبالتالي تحسين كفاءة المعالجة. علاوة على ذلك، من الضروري ضمان عمر خدمة الأداة، واستبدال الأداة البالية في الوقت المناسب، وتجنب انخفاض سرعة المعالجة بسبب تآكل الأداة. بالإضافة إلى ذلك، يعد الترتيب المعقول لإجراءات المعالجة أمرًا بالغ الأهمية. مركزية نفس نوع المعالجة لتقليل عدد مرات التثبيت، على سبيل المثال، يمكن إجراء جميع عمليات الطحن أولاً، ثم عمليات الحفر. في الوقت نفسه، يمكن أن يؤدي استخدام جهاز التحميل والتفريغ التلقائي إلى تقليل وقت التحميل والتفريغ اليدوي، وتحقيق المعالجة المستمرة لأداة الماكينة، وتحسين الكفاءة الشاملة.

في مجال ضمان الدقة، فإن صيانة دقة أدوات الآلة هي المفتاح.

من الضروري فحص ومعايرة أداة الماكينة بانتظام، بما في ذلك دقة تحديد مواقع محاور الإحداثيات ودقة تحديد المواقع المتكررة. على سبيل المثال، يُستخدم مقياس تداخل الليزر لمعايرة محور أداة الماكينة لضمان دقة حركتها. كما يُعد استقرار المشبك بالغ الأهمية، لذا اختر التركيبة المناسبة لضمان عدم إزاحة الأجزاء أثناء المعالجة. على سبيل المثال، عند معالجة أجزاء العمود، يُمكن استخدام ظرف ثلاثي الفك والتأكد من قوة تثبيته المناسبة لمنع الانحراف الشعاعي للأجزاء بفعالية أثناء المعالجة الدورانية. بالإضافة إلى ذلك، لا يُمكن تجاهل دقة الأداة. استخدم أدوات عالية الدقة، وتأكد من دقة التركيب عند تركيب الأداة، كما هو الحال عند تركيب المثقاب، لضمان الدرجة المحورية للمثقاب ومغزل الآلة. بالإضافة إلى ذلك، يُعد التعويض أثناء المعالجة ضروريًا أيضًا. يراقب نظام القياس حجم تشغيل الأجزاء في الوقت الفعلي، ثم يُعوّض خطأ التشغيل باستخدام وظيفة التعويض في نظام CNC لضمان دقة أبعاد الأجزاء.

وقت النشر: ٢٧ ديسمبر ٢٠٢٤